1 催化剂制备

1.1 α-SiC-C载体的制备

首先称取0.8 g商业化α-SiC(粉末,粒径2 μm,比表面积9-11 m2/g)放置于石英管(内径22 mm)中,然后将其放置在管式炉中进行高温碳化。首先在50 ml/min的氩气吹扫气氛中,以10 °C/min的升温速率将管式炉由室温升至800 °C,此时切换三通球阀,由氩气(50 ml/min)将四氯化碳溶液鼓泡通入石英管,在800 °C的温度下保持X h(X=0.75、1、2、3)后,在氩气气氛中自然冷却至室温,然后收集样品,记样品为α-SiC-C-X。

将样品α-SiC-C-X置于坩埚中,再将坩埚放入马弗炉中,10 °C/min的升温速率将其由室温升至400 °C,在400 °C的温度下维持5 h,自然冷却至室温后,收集样品,即可作为催化剂载体。

1.2 Ni/α-SiC、Ni/α-SiC-C-T催化剂的制备

以Ni(NO3)2·6H2O为前驱体,滴加去离子水使其溶解,将α-SiC、α-SiC-C-X分别作为载体加入Ni(NO3)2·6H2O溶液中,采用浸渍的方法制备催化剂。其中活性组分Ni的理论质量含量为10%,w(Ni)%=m(Ni)/。

例如Ni/α-SiC-C-1催化剂的制备:称取0.5946 g Ni(NO3)2·6H2O置于50 ml烧杯中,滴加0.4593 g去离子水,同时用玻璃棒搅拌使其完全溶解,再称取1.08 g α-SiC-C-1加入Ni(NO3)2·6H2O溶液中,用玻璃棒不断搅拌30 min。

浸渍后的催化剂室温下静置12 h,再经过110 °C干燥12 h,500 °C焙烧4 h,压片,过筛,最后收集40-60目的催化剂备用。

2 催化剂表征

2.1 扫描电子显微镜测试(SEM)

分别将煅烧前后的二氧化硅复合纤维放于日立公司的Hitachi S-4800(5 kV,真空度<10-3 Pa)扫描电子显微镜下观察其表面形貌。

![]()

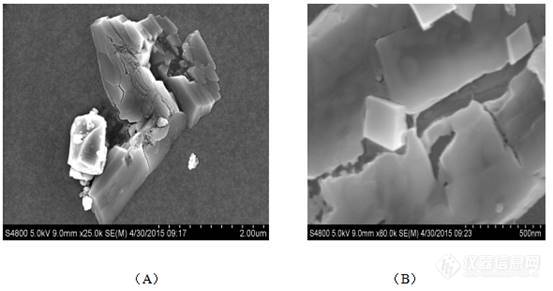

图3-1 常规碳化硅材料的SEM图

![]()

图3-2 对常规碳化硅材料碳化1h后的SiC-C-1h的 SEM图

图3-1和图3-2分别为常规碳化硅(SiC)材料和碳化1h后得到的SiC-C复合材料的SEM图。通过扫描电镜观察二者的形貌,如SEM图所示,对比SiC和SiC-C,我们发现SiC-C基本保持了SiC初始的宏观形貌,粒径在2 μm左右,但表面变得很粗糙。由高分辨扫描电镜图可见,SiC的表面非常光滑,而SiC-C的表面碳层为褶皱形貌。说明经过碳化作用,在碳化硅载体的表面生成了一层碳,即形成了SiC-C复合物。通过BET分析,催化剂的比表面积从从6.3m

2/g增大为170.7m

2/g,由此我们可以知道,正是这层碳与SiC的相互作用使得其比表面积得到了显著的增加。这也与两种催化剂的活性对比结果相符。

2.2 透射电子显微镜测试(TEM)

先将需测试的样品用无水乙醇溶解并用超声分散,再滴1-2滴悬浮液于铜片上。然后将铜片放于日立公司的Tecnai G2 F30透射电子显微镜(TEM)上进行观察,调到需要的放大倍数,记录合适清晰的TEM图。

2.3 程序升温还原(H

2-TPR)

H

2-TPR测试是在装有热导池检测器(TCD)的热电子TPD/R/O 1100系列的催化表面分析仪上进行的。约0.1 g的样品在30 ml/min的He气氛中10 °C/min由室温升至200 °C,200 °C维持1 h去除催化剂表面物理吸附的杂质。随后催化剂的温度降至50 °C,通入30 ml/min的10%H

2/Ar混合气,以10 °C/min的升温速率由50 °C升至1000 °C进行H

2-TPR实验,TCD在线检测H

2的消耗量。