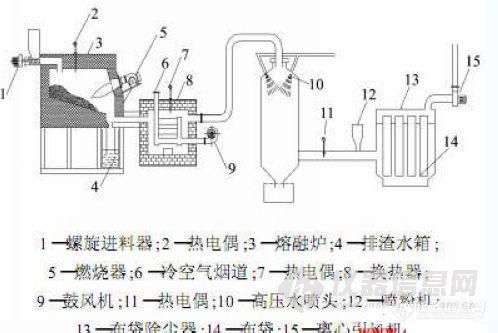

1.2装置

飞灰熔融中试系统如图1所示。整个熔融系统由燃烧系统、换热系统、喷淋系统、布袋除尘系统以及引风系统组成。试验前打开燃烧器,同时开启换热系统、喷淋系统以及引风系统,当温度升至1230℃时,开启螺旋进料器,其进料速度和进料量由变频器控制。整个系统实现了连续进料、连续排渣。其主要工作参数:燃油为0#柴油,油量为5L/h,最高温度为1400℃,进料量为20~25kg/h,处理规模约为500kg/d。

![]()

图1飞灰熔融中试系统

1.3试验项目及分析方法

1.3.1减容率

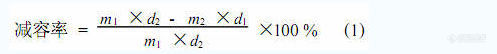

在中试试验中,减容率很难通过测量飞灰处理前后体积/容积的变化而直接得到,因此在不同温度下分别测试了原灰和添加剂飞灰样品处理前后的密度,经换算可得出减容效果。

各种飞灰样品及熔渣密度测试方法:采用6支100mL量筒进行编号称重并记录数据,然后分别装入40,80和100mL的原灰(平行样2个)称重,密封后静置24h记录刻度值,用式(1)算出堆积密度(以下简称密度),对各密度进行加权得出平均值,其他飞灰样品密度计算方法同上;而熔渣体积较大时,测试密度前需首先粉碎筛分,选择粒径<1mm的熔渣进行计算,方法同上。经换算后可得飞灰减容率:

![]()

式中,m1为不同飞灰样品质量,g;d1为不同飞灰样品的测量密度,g/dm3;m2为熔渣质量,g;d2为熔渣的测量密度,g/dm3。

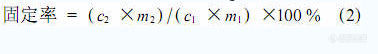

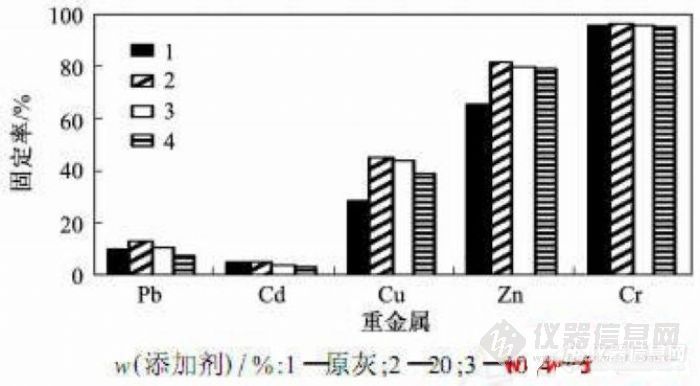

.3.2固定率

为了更好地研究重金属在不同条件下的迁移特性,特引入固定率定义:

![]()

式中,c1为飞灰样品中重金属的质量分数,mg/g;m1为飞灰样品的质量,g;c2为熔渣中重金属的质量分数,mg/g;m2为熔渣的质量,g。

原灰、熔渣以及添加剂中重金属的质量分数采用德国Finnigan-MAT公司的

电感耦合等离子体质谱仪(HR-

ICP-MS)测定;利用飞利浦X射线荧光光谱仪PW-2404(XRF)对飞灰和玻璃粉的主要成分进行分析。

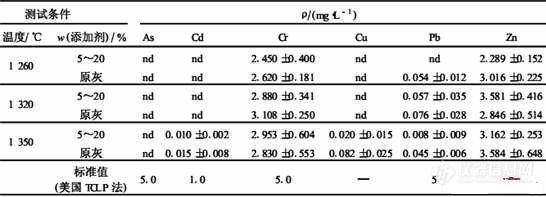

1.3.3美国毒性特性浸出程序——TCLP(Method3011)[10]

称取100.0g试样与醋酸缓冲溶液按1∶20的固液比进行混合,置于2L的聚乙烯瓶中,盖紧瓶盖后垂直放在翻转式振荡器上,调节频率为(30±2)r/min,在(23±2)℃下浸取18h后取下,于事先安装好的0.8μm玻璃纤维滤膜的漏斗中过滤,全部滤液收集后供分析用。

2结果与讨论

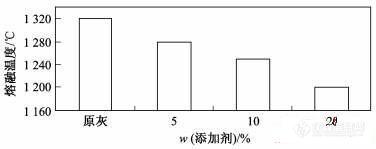

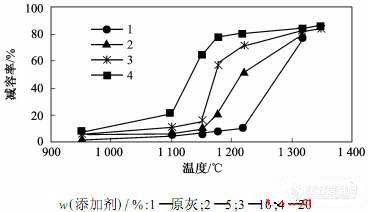

2.1添加剂对飞灰熔融温度的影响

添加剂对飞灰熔融温度的影响结果见图2。由图2可见,添加剂可以明显地降低飞灰的熔融温度。未经处理的原灰熔融温度为1320℃,当w(添加剂)为5%时,熔融温度可降低40℃;而当w(添加剂)分别为10%和20%时,熔融温度从原灰的1320℃分别降低到1250和1200℃,降幅达5.3%~9.1%。