焊接不锈钢的电化学抛光

曹经倩,刘炳根,周 雅(南昌航空工业学院材料系,江西南昌330034)

0 前 言

不锈钢具有较高的耐蚀性和装饰性,被广泛运用于各领域之中。有关不锈钢表面的抛光工艺,前人进行了大量的研究,工业上常用于不锈钢电化学抛光的电解液主要有H3PO4 H2SO4体系、HClO4 C2H5OH体系、HClO4 冰醋酸体系、H2CrO4 HNO3体系等[1],目前使用较多的是H3PO4 H2SO4体系。然而,目前对有焊缝的不锈钢抛光则研究甚少,也未见一个完整的处理工艺报导。不锈钢焊缝因有严重的氧化黑皮和焊渣,利用常规抛光工艺难以达到技术要求。江西景德镇市某厂就因不锈钢产品结构复杂,造成焊缝的焊渣难以实施手工机械抛光而成为一攻关难题。作者经反复实验后,确定了以电化学去氧化皮→电化学抛光的不锈钢表面抛光工艺,经该工艺处理后,不锈钢表面及焊缝均达镜面光亮且不腐蚀不锈钢表面。

1 试验方法

1.1 试验材料

1Cr18Ni9Ti奥氏体不锈钢(规格100mm×58mm,中间有焊缝)。

1.2 工艺流程

除油→水洗→去氧化皮→水洗→酸洗→水洗→光亮浸蚀→水洗→电化学抛光→钝化→水洗→吹干。

1.3 去氧化皮处理液及工艺条件

NaOH 95~105g/L,Na2CO3 100~200g/L,KMnO4 80~90g/L。化学处理法:温度 95~110℃,时间 1.5~3.0h。电化学处理法:温度 60~70℃,时间 7~9min,JA=35~45A/dm2,阴极为铅板。

1.4 电化学抛光液及操作条件的优选

经试验优化,最佳工艺配方确定为:H3PO4(85%) 740~770mL/L,H2SO4(98%) 180~210mL/L,CrO3 50g/L,添加剂(明胶)8~10mL/L,溶液密度1.70~1.78g/cm3,温度55~65℃,JA=35~45A/dm2,电压10~20V,时间4~5min,阴极为铅板。

1.5 检测方法

(1)目测法 经上述工艺抛光后,目测表面有无划痕、变形、方向性、不锈钢及其焊缝光亮性。(2)耐蚀性测定 抛光后在3%的NaCl溶液中浸泡一周,检测不锈钢表面是否出现黄色锈点。

2 结果与分析

2.1 去氧化皮处理

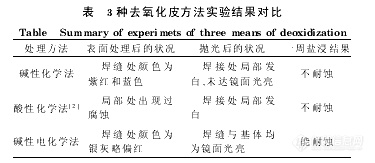

不锈钢焊接区由于高温氧化作用,局部表面生成一层致密的难溶氧化铁铬(FeOCr2O3)黑皮和焊渣。去除该层氧化皮的方法较多,工业上主要采用化学处理法[2],主要借助氧化剂(KMnO4、NaNO3、HNO3、H2O2等)的作用使低价铁铬等氧化物转变为高价化合物,转变过程中,氧化膜的结构发生变化,附着力降低以致脱落。这种处理方法需2h以上,生产效率低,更重要的是不锈钢焊接区的粗糙、疏松表面易遭受过腐蚀。本文对3种处理方法进行了实验对比,结果见表所示。

![]()

试验结果表明,采用化学处理法均未能达到预期效果;酸性化学处理法尽管时间较短,温度较低,但易出现过腐蚀现象;而碱性化学处理法则使用温度高,处理时间长;电化学抛光所得结果则优于两种化学处理法。究其原因,是在通电情况下,促使低价金属氧化物向高价氧化物转化的动力,主要是阳极电解所产生的初生态的氧原子[O],而氧化剂的作用已降为次要地位,即:FeOCr2O3→[O]ΔFe2O3CrO3,使难溶的氧化铁铬疏松和分离;又由于初生的氧原子[O]能与基体金属表面作用,生成新生氧化膜,这种氧化膜在电场力的作用下以及在酸性介质中可以随生随灭,最终使黑皮和焊渣疏松,而溶液中的氧化剂更重要的是对不锈钢表面的钝化作用,保护了不锈钢表面免遭腐蚀。在电化学处理液中,增加氧化剂浓度和提高阳极电流密度,均有利于氧化黑皮的去除。但均不能过度,一般高锰酸钾控制在80~90g/L,电流密度以35~45A/dm2为佳。

2.2 电化学抛光试验

选用了抛光质量较好、溶液使用寿命较长的H3PO4 H2SO4体系[3]进行研究,配方组成和工艺参数如下:H3PO4(85%)540mL/L,H2SO4(98%)400mL/L,CrO350g/L,明胶8~10mL/L,密度1.75~1.82g/cm3,JA=35A/dm2,温度50~60℃,槽压10~20V,时间4~5min,阴极为铅板。试验发现,该配方存在易吸水、不锈钢表面产生点蚀等缺陷,尤其是存放一段时间后,当溶液密度低于1.75g/cm3时,会造成不锈钢表面的过腐蚀。我们对磷酸、硫酸和铬酸的含量比进行了重新分析,并通过正交试验确定了最佳工艺配方。

实验还发现硫酸是影响电化学抛光质量最重要的因素,并对此作了进一步分析,结果当硫酸含量为100mL/L时,试片表面平整性、光亮度较差;含量为150mL/L时,试片表面平整、光亮;含量为200mL/L时,试片表面平整、光亮;含量为250mL/L时,稳定性差,试片易产生点蚀。可见当硫酸含量低于100mL/L时,抛光后零件光亮度较差,达不到镜面光亮;高于250mL/L时,抛光液稳定性较差, 易吸水,抛光表面出现点蚀。一般控制在180~210mL/L为宜。磷酸是公认的粘膜理论中电化学抛光的主要成分,既能起溶解作用又能在不锈钢表面形成磷酸盐保护膜,阻止不锈钢表面发生过腐蚀。其含量变化较宽,但以750mL/L左右为佳。铬酐在电化学抛光液中以H2Cr2O7形式存在,有很强的氧化性,能使不锈钢表面钝化,避免抛光表面产生过腐蚀,有利于提高抛光表面的光亮度,试验表明其含量应控制在50~60g/L。所施加的电抛光工艺参数如电流密度、温度、阴阳极间距等,也会对抛光表面质量产生影响。提高抛光温度,会提高抛光速度,但过高会腐蚀表面或使表面产生气带条纹,影响抛光质量;温度过低,抛光整平效果明显下降。电流密度对抛光质量的影响亦较大,当JA=25A/dm2时,试片表面光亮,有少量清晰的磨痕;JA=40A/dm2时,试片表面光亮;JA=55A/dm2时,试片表面光亮,抛光液升温速度快。可见,JA以40A/dm2左右为宜。

3 结 论

通过试验研究和生产应用表明,按最佳工艺条件:H3PO4740~770mL/L,H2SO4180~210mL/L,CrO350g/L,明胶8~10mL/L,JA=35~45A/dm2,温度55~65℃,时间4~5min,阴板为铅板,对不锈钢焊逢实施抛光后能使不锈钢表面及其焊缝达到镜面光亮,且不会腐蚀基体。碱性电化学法去除氧化黑皮效率高、清除快;试验所得的抛光液具有稳定性高、使用寿命长、能耗低的特点,在含有少量水分(<80mL/L)的情况下亦有较好的抛光效果,不会产生点蚀。