维权声明:本文为Insm_33d3dbf9原创作品,本作者与仪器信息网是该作品合法使用者,该作品暂不对外授权转载。其他任何网站、组织、单位或个人等将该作品在本站以外的任何媒体任何形式出现均属侵权违法行为,我们将追究法律责任。

化工原理课程设计说明书

题目:处理量46×10

4吨/年再生氮气管式换热器设计

目录

TOC \o "1-2" \h \u

摘 要 - 1 -

第1章 课程设计的基础知识 - 2 -

1.1 课程设计的目的、数据 - 2 -

1.2 设计内容及要求 - 2 -

第2章 换热器的设计与选用 - 4 -

2.1换热器设备的分类及性能比较 - 4 -

2.2 列管式换热器的设计及系列选用概要 - 4 -

2.3 复选及计算设计概要 - 5 -

第3章 计算及物性参数确定 - 7 -

3.1介质流向及定性参数的确定 - 7 -

3.2 浮头式换热器概要 - 8 -

3.3 热负荷、平均温差及估算面积 - 10 -

3.4 总传热系数与总传热面积确定 - 11 -

3.5换热器内压降的核算 - 17 -

3.6 壳体壁厚确定 - 20 -

设计评述与体会 - 21 -

参考文献 - 22 -

致 谢 - 22 -

附录 - 23 -

附录1 - 23 -

摘 要

换热器是在工厂生产中最常见的过程设备之一,是用于物料之间进行热量传递的过程设备,使热量从热流体传递到冷流体的设备。通过这种设备使物料能达到指定的温度以满足工艺的要求。浮头式换热器是针对固定管板式换热器在热补偿方面的缺陷进行了改进的换热设备。

两端管板只有一端与壳体完全固定,另一端则可相对于壳体做某些移动,该端称之为浮头。此次设计针对一定年产量的物料进行换热器的选用与设计,通过设计掌握能力以及理论与实际相结合效果,推动学习的兴趣与效率。

关键词:

换热器;换热器设计;浮头式换热器;热量传递Abstract

Heat exchanger is used in the materials to carry on the thermal transmission the process. Through this kind of equipment,materials achieve assignment the temperature to satisfy the craft the request. Floating head heat exchanger tube against a fixed plate heat exchanger in the thermal compensation of the defects and improved heat transfer equipment.

Completely fixed on both ends of the tube plate only at one end and shell, on the other side can do some movement relative to the shell, the end is called floating head.This design for a certain output of material selection and design of heat exchanger is, through the design master ability as well as the effect of integrating theory with practice, to promote the learning interest and efficiency.Keywords

: Heat exchanger;The heat exchanger design;Floating head heat exchanger;The heat transfer第1章 课程设计的基础知识

1.1 课程设计的目的、数据

1、设计题目: 处理量 46×104 吨/年再生氮气管式换热器的设计。 2、设计的目的: 通过对氮气再生列管式换热器设计,达到让学生了解该换热器的结构特点,并能根据工艺要求选择适当的类型,同时还能根据传热的基本原理,选择流程,确定换热器的基本尺寸,计算传热面积以及计算流体阻力。 3、设计原始数据 学生任务分配:按以下处理能力1~11号从左到右依次选取(1)处理能力 (25、30、37、 40、46、50、55、58)×106吨/年再生氮气(2)设备型式 列管式换热器(3)操作条件 ①管程

进口压力

2.5MPa饱和蒸汽

出口压力2.5MPa饱和水

②壳程

进口温度为 50℃, 出口温度为200℃

压力为0.5MPa

③ 每年按309天计,每天24小时连续运行 1.2 设计内容及要求

1、设计内容:

(1)工艺设计:确定设备的主要工艺尺寸,如:管径、管长、管子数目、管程数目等,计算K

0。

(2)结构设计:确定管板、壳体、封头的结构和尺寸; 确定连接方式、管板的列管的排列方式、管法兰、接管法兰、接管等组件的结构。

(3)绘制列管式换热器的装配图及编写课程设计说明书。

设计说明书的内容: (1)封面,包括课程设计题目、学生班级及姓名、指导老师、时间;

(2)目录(标题及页数);

(3)设计任务书;

(4)中、英文摘要

(5)设计简要说明,包括:换热器总体结构(换热器型式、主要结构)的选择等;

(6)换热过程的工艺计算包括:物料衡算、热量衡算、传热面积、换热管型号、壳体直径等;

(7)换热器的结构计算;

(8)换热器设计技术说明及汇总,包括:技术特性表和设计结果汇总表;

(9)附属设备的选择(选做);

(10)设计评论及存在问题的讨论。

(11)参考文献,设计所参阅的资料均应标明资料的名称、作者、期,页、版本等。

3、设计要求:

(1) 要求查阅有关换热器设计的相关资料,了解换热器的设计过程,了解过程换热原理。

(2)所确定的与设计计算有关的参数要充分、可靠、计算结果准确。

(3)设计必须独立完成,要求方案正确,论据充分,设计说明书内容要全面,应包括设计任务书中的所有内容,要求文字简炼,层次、阐述清楚,书写工整。;

(4) 换热器装配图应按化工设备设计中的有关规定绘制。

设计图要求用A1(594×841)图纸绘制换热器一张,图面基本内容:包括主视图、俯视图、、 剖面图、局部放大图及其它。 第2章 换热器的设计与选用

2.1换热器设备的分类及性能比较

由工艺用途可将传热设备分为加热器、冷凝器、冷却器、蒸发器、再沸器、空冷器等。根据冷、热流体交换的方法,传热设备可分为:间壁式(参与换热的两流体不直接接触)、直接式(适用于参与换热的两种流体不相混溶或允许两者之间有物质扩散、机械夹带的场合)及蓄热式(多用于从高温炉气中回收热量仪预热空气或将气体加热至高温)3类,其中间壁式换热设备是化工生产中使用最多的一类。

间壁式换热器包括:管式(列管式)换热器(一般承压能力高)、板式换热器(一般承压能力低)对于上述3种换热器其性能的比较。

表1三种换热器类型比较

换热器类型 | 允许Pmax/Mpa | 允许 tmax/℃ | 传热面积m2/m3

单位体积 | 每平方米面积的质量 kg/m2 | 传热系数

KJ/(m2·h·k) | 金属质量Kg | 可靠性 |

固定管板式换热器 | 84 | 1000~1500 | 40~164 | 35~80 | 3050~6100 | 1 | ○ |

U型管式列管换热器 | 100 | 1000~1500 | 30~130 | ----- | 3050~6100 | 1 | ○ |

浮头式列管换热器 | 84 | 1000~1500 | 35~135 | ----- | 3050~6100 | 1 | △ |

对于表中各符号表示的意义是:○--好 △--尚可

单位传热量的金属耗量以列管式换热器等于1为基准。

2.2 列管式换热器的设计及系列选用概要

汇总设计数据,分析设计任务:

根据工艺衡算和工艺物料的要求、特性,掌握物料流量、温度、压力和介质的化学性质,物性参数等数据(查手册),还要掌握物料衡算和热量衡算得出的有关设备的负荷、流程中的地位,与流程中其他设备的关系等数据。这样,换热设备的负荷和它的流程中的作用就清楚了。

对于换热流程的设计:

要设计换热流程,充分考虑并利用流程中的热量;

换热中把冷却和预热相结合;[冷热流体巧妙结合节省流量];

安排换热顺序;

合理使用冷热介质;

合理安排管程和壳程的介质。

3、选择换热器的材质:

根据介质的腐蚀性能和其他有关性能,按照操作压力、温度、材料规格和制造价格,综合选择换热器的材质。

选择换热器的类型:

根据热负荷和选用的换热器的材质,选定某一类型的换热器,根据表1。

确定换热器中介质的流向:

根据热载体的性质,换热任务和换热器的结构,决定换热器种介质的流向,分别为并流、逆流或折流等方式。

确定和计算平均温差Δt

m:

确定终端温差,根据化学工程有关公式,算出平均温差Δt

m。

计算热负荷Q

T,流体对流传热系数α:

可用粗略估计的方法,估算管内和管间流体的对流传热系数。

估算污垢热阻R

s并算出总传热系数K 。

计算总传热面积S:

利用总传热速率公式

S=QT/K*Δtm,算出总传热面积S。

调整温度差再算一次传热面积。

选用系列换热器的某一个型号。

验算换热器的压力降:

换热器的压力降一般利用工艺图或摩擦系数通过化学工程的公式计算。如果核算的压力降不在工艺的允许范围之内,应重选设备。

2.3 复选及计算设计概要

如果不是选用系列换热器,则在计算出总传热面积时,则用下列顺序反复计算:

根据上述程序计算传热面积

S或者简化计算,取一个K的经验值,计算出热负荷

QT和平均温差

Δtm之后,算出一个试算的传热面积

S。

确定换热器基本尺寸和管长、管数,根据上面系列试算出的传热面积S,确定换热管的规格和每根管的管长(通用标准和手册可查),再由S算出管数。

根据需要的管子数目,确定排列方法,从而可以确定实际的管数,按照实际管数可以计算出有效传热面积和管程、壳程的流体流速。

计算设备的管程、壳程流体的对流传热系数。

根据经验选取污垢热阻。见表2

表2管壳(列管)式换热器污垢热阻推荐值表

物料 | 污垢热阻(m2·℃)/W | 物料 | 污垢热阻(m2·℃)/W |

冷冻盐水 | 0.000172 | 海水 | 0.00008 |

有机热载体 | 0.0002 | 蒸馏水 | 0.000086 |

工业水t<50℃,u<1m/s | 0.000172 | 轻质柴油 | 0.000516 |

水蒸气 | 0.00008598 | 沥青和渣油 | 0.000172 |

空气 | 0.000344 | 塔顶工艺物料蒸汽 | 0.000172 |

燃料油 | 0.0001 | 无水原油t<90℃,u<0.6m/s | 0.000344 |

重油 | 0.00086 | 有机溶剂 | 0.0002 |

汽油 | 0.000172 | 烧碱溶液 | 0.0004 |

查得《化工设计》 严先清,吴元欣

TQ02--60--068070 中国石油工艺出版社。

计算该设备的传热系数,此时不再使用经验数据,而是进行公式计算,以管外面积计算的总传热系数为:

式中

K————基于换热器外表面积的传热系数,

W/(m2·℃);

α1,α2————管内、管间流体的对流传热系数,

W/(m2·℃);

R0,Ri————管外、管内污垢热阻系数,其单位

(m2·℃)/W;

d

0,d

i,d

m————分别为换热器列管的外径、内径即平均直径,m

; b————管壁厚度,m;

λm————管壁导热系数,

W/(m·℃);

求实际所需传热面积:用计算出的K和热负荷Q

T,平均温差Δt

m,计算出传热面积S

计并且在工艺允许范围内改变温度重新计算出Δt

m,重新计算S

计。

核对传热面积:将初步确定的换热器的实际传热面积与

S计相比,一般由

S实/S计>(10%~25%)可行。若不行重新返回计算。

确定换热器各部尺寸,验算压力降。如果压力将不符合工艺允许范围,继续返回重算。

最终确定换热器的结构,并列出数据表。

最终对应画出工艺图与设备图,工艺图手稿,设备图AUTO---CAD画出。

第3章 计算及物性参数确定

3.1介质流向及定性参数的确定

对于设计给定值:

管程:饱和水蒸气对应压力

2.5Mpa----2.5Mpa;

壳程: 氮气 对应压力

0.5Mpa 根据设计所给出的数据对应管程

P=2.5Mpa=2500Kpa下所对应的物性参数等数据由《化工原理课本附录5》中的区间范围,用内差法算出。

表3饱和水蒸汽下的参数表

温度/℃ | 绝对压强/Kpa | 蒸汽密度/kg/(m3) | 焓(液)/KJ/kg | 焓(汽)/KJ/kg | 汽化热/KJ/kg |

220 | 2320.9 | 11.600 | 942.45 | 2801.0 | 1858.5 |

230 | 2798.6 | 13.98 | 988.50 | 2800.1 | 1811.6 |

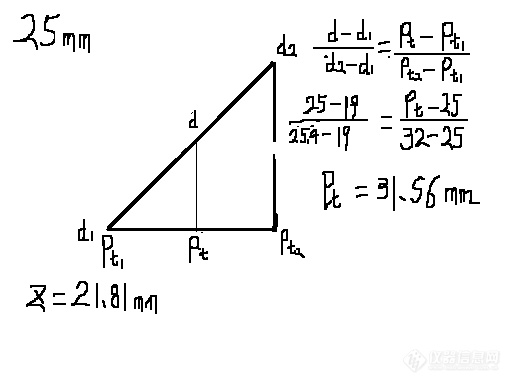

由内差法如下图1:

![]()

计算出饱和水蒸汽的定性温度:

相对应的在定性温度下的:

C

P=4.634KJ/kg·℃ λ=0.643W/(m·℃) μ=0.000123Pa·s

对于壳程但其的定性温度:

0.5Mpa=500Kpa

下的有关物性参数:ρ=4.225kg/m

3——————————————密度Cp=1.406KJ/(kg·℃)

———————————比热容λ=0.0314W/(m·℃)

————————————导热系数μ=0.000022Pa·s

—————————————黏度对于原氮气处理量为

F=46*103 t/年质量流量:

qm=46*104*103kg/309*24h=6.2028*104kg/h体积流量:

qv=qm/ρ=1.4681*104 m3/h对于上述物性参数与各个物料之间的可靠性,在此选用换热器材质对于下面

表4压力范围表

0.1≤P<1.6 | 低压 |

1.6≤P<10 | 中压 |

10≤P<100 | 高压 |

P≥100 | 超高压 |

3.2 浮头式换热器概要

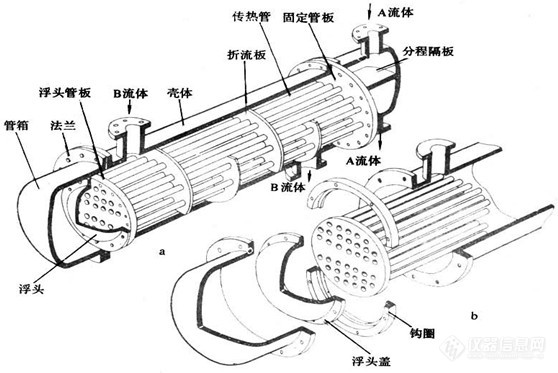

浮头式换热器以其高度的可靠性和广泛的适应性,在长期使用过程中积累了丰富的经验。尽管近年来受到不断涌现的新型换热器的挑战,但反过来也不断促进了自身的发展。故迄今为止在各种换热器中仍占主导地位。

浮头式换热器两端的管板,一端不与壳体相连,该端称浮头。管子受热时,管束连同浮头可以沿轴向自由伸缩,完全消除了温差应力。

换热器的管子在管板上的排列不单考虑设备的紧凑性,还要考虑到流体的性质、结构设计以及加工制造方面的情况。管子在管板上的标准排列形式有四种:正三角形和转角正三角形排列,适用与壳程介质清洁,且不需要进行机械清洗的场合。正方形和转角正方形排列,能够使管间的小桥形成一条直线通道,便于用机械进行清洗,一般用于管束可抽出管间清洗的场合。

浮头式换热器优点是:浮头式换热器的管束连同浮头可以自由伸缩,与外壳的膨胀无关,因而不产生温差应力;而且管束可以抽出,便于清洗管程和壳程;结构坚固;可靠性高;适应性广;处理能力大;能承受较高的工作压力。这些优点表明对于管子和壳体间温差大、壳程介质腐蚀性强、易结垢的情况,浮头式换热器很能适应。

浮头式换热器缺点是:由于其结构较为复杂,尤其是单管程,锻件多,造价高,造价比固定管板式约高20%,而且浮头盖操作时无法检查,所以在安装和制造时应特别注意其密封,以免发生内漏。

浮头式换热器适用范围:浮头式换热器适用于压力温度范围较大,特别是壳体和换热管壁温相差较大或介质易结垢的场合。一般易结垢介质走管程,两种介质都易结垢时,高压介质走管程,可以降低造价;腐蚀性介质宜走管程,可以减少耐腐蚀材料的用量;制造也比较方便。

![]()

![]()

图2浮头式换热器的简图

3.3 热负荷、平均温差及估算面积

1、

Q=KSΔtm.其上式

Q—————————传热速率(热负荷),W;

K—————————总传热系数,

W/(m2·℃);

S———————————与K之对应的传热面积,

m2;

Δtm——————————平均温度差,

℃;

传热速率(热负荷)

Q 传热过程中伴随相变化:有相变、无相变。

对于此换热器设计中伴随相变化过程则:

Q=Whγ=WcCpc(t2-t1) 其上式

W———————饱和蒸汽的冷凝速率,

kg/h或kg/s;

γ———————饱和蒸汽的汽化热,

KJ/kg;

对于下角标:

h———————热;

c———————冷;

Q=W

cC

pc(t

2-t

1)=W

hγ

Q=W

氮C

P氮Δt=q

mC

P氮Δt=W

水汽γ

水汽 =6.20×10

6(KJ/h)

=2.728×1.046×(200-50)×10

4(KJ/h)

=9.73×10

3Kw

q

m水汽=9.73×10

6/1843.2(Kg/h)=0.528×10

4 Kg/h

q

v水汽=q

m水汽/ρ

水汽=0.4224×10

3m

3/h

2、平均温度差

Δtm1)恒温传热是的平均温度差为

Δt

m=T-t

——————(T热、t冷) 对于变温传热时的平均温差

逆流和并流:Δt

1/Δt

2>2,

Δt

1/Δt

2≤2,

式中

Δt1、Δt2——————————分别为换热器两端热冷流体的温差,

℃;

错流和折流:

式中 ——————————按逆流计算的平均温差,

℃;

—————————温度校正系数,量纲为一;

Δtm=(23+173)/2=98℃初算传热面积,由于管程以及所对应的压力较高,对于流体状态,K值的取值范围取

30~300W/(m2·℃)则选取

K=240 W/(m2·℃)S

估=Q/K·Δt

m=2.7×10

6/(240×98)m

2=114.80 m

23.4 总传热系数与总传热面积确定

选用 :

Φ25mm×2.5mm

较高级冷拔传热管(碳钢),取管内流速为6m/s

,以《化工原理课程设计》王卫东主编资料查取流速范围5m/s~30m/s

之间。2、管程数和传热管数:

可根据传热管各内径和流速确定单程传热管数:

按单管程计算,所需的传热管数为

按单程管设计,传热管过长宜采用多程管结构。根据本设计实际情况,现取传热管长6m,则该换热管的管程数为

传热管总根数为:

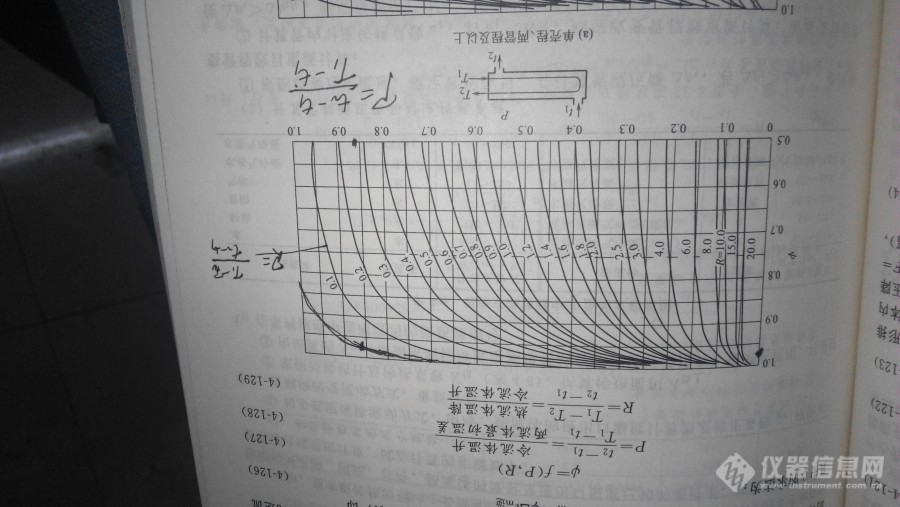

平均传热温差校正及壳程数

温度校正系数根据比值P和R通过温差修正系数图得出,该值实际上表示特定流动形式在给定工艺接近逆流的程度。在设计中,除非出于必须降低壁温的目的,否则总要求

≥0.8,如果达不到上述要求,则应改变其他流动形式。列如下图2

对于

P、R(比值)

对于查图得(以壳侧1程,管侧2程或2n程,n=整数)

![]()

由査图3得:

由于平均传热温差校正系数大于

0.8,同时壳程流体流量大,故取单壳程合适。

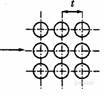

管子的排列方式选择

管子在管板上的排列方式有:正三角形排列、正方形排列、正方形错列。采用正三角形排列可以在同样的管板面积上排列最多的管数,应用最为普遍,但管外不易清洗,常用于清洁流体。正方形排列或转角三角形(也称错列)排列,由于可以用机械方法,因此适用于易结垢的流体。如下图所示:

![]() (A)

(A) ![]() (B)

(B) ![]() (C)

(C)![]() (D)

(D) ![]() (E)

(E)

图 4 换热管在管板上的排列方式(A) 正方形直列 (B)正方形错列 (C) 三角形直列 (D)三角形错列 (E)同心圆排列![]()

图5因此在这选用正三角形排列的方式

管子间距

Pt(管中心的距离),一般是管外径的

1.25倍左右,以保证

胀管时管板的刚度,管子布置间距见下表

管外径d0/mm | 间距 Pt/mm | 管板中心到管中心距Z/mm | 管外径d0/mm | 间距 Pt/mm | 管板中心到管中心距Z/mm |

19 | 25 | 19 | 31.8 | 40 | 26 |

25.4 | 32 | 22 | 35.1 | 48 | 30 |

对于我的

d0为

25mm所对应的

Pt=1.25×25mm=31.25mm≈32mm对应表中数值可计算出

d0=25mm时的

Pt、Z值,利用内差法

![]()

由图6可得

Pt=31、56mm≈32mm Z=21.81mm=22mm各程相邻管的管心距为

44mm壳体直径

采用多管程结构,壳体直径可按式:

多管程换热器壳体直径与管程数有关。

式中 η 为管板利用率,取之范围如下:

正三角形排列: 二管程

η=0.7~0.85 四管程

η=0.6~0.8正方形排列: 二管程

η=0.55~0.7 四管程

η=0.45~0.65计算得到的壳体直径按系列标准进行圆整。有

157mm,273mm,400mm,500mm,600mm,700mm,800mm等。

在这里

η值取

η=0.7折流挡板

采用圆缺形折流挡板(弓形折流挡板)其是常用的折流挡板,有水平圆缺和垂直圆缺两种。其切缺率(切掉圆弧的高度与壳内径之比通常为

20%~50%之间)

取弓形折流板圆缺高度为壳体内径的

20%;

圆缺高度:

h=0.2D=0.2×700mm=140mm,圆整得

h=150mm;

取折流板间距

B=0.8×700mm=560mm,圆整得

B=600mm;

折流板数目

接管、壳程流体进出管口:

取接管内气体流速为

u=12m/s,其按气体流速范围取值

(5m/s~30m/s) 圆整之后可取管内径为

450mm。

管程流体进出管口接管:

取接管内气体流速为

u=10m/s,其按气体流速范围取值

(5m/s~30m/s)圆整后取管内径为

130mm。

对流传热系数计算及传热面积核算

(1)对管程而言:流体有相变时的对流传热系数,而对于管、壳程α的计算,其通入介质都为气体,故此可用同一计算公式如下:

管程传热膜系数:

管程流体流通截面积:

管程流体流速和雷诺数分别为

普朗特数:

管子按正三角形排列,传热当量直径为:

代入得

(2)对于壳程传热膜系数:

故还用

管子按正三角形排列:

壳程流通截面积:

管程流体流速和雷诺数分别为:

普朗特数:

污垢热阻和管壁热阻,查得管内外壁的污垢热阻都为:

R内=R外=0.00008598(m2·℃/W) 已知管壁厚度

b=0.0025mm ,对于该条件下碳钢的热导率为

45W/(m·℃)。

总传热系数

K传热面积校核,依照传热面积公式:

所选的换热器的实际传热面积为:

所以传热面积的裕度为:

或对于传热面积的校核

若

说明换热器设计合理,保证留有了

10%~25%的安全裕度,若不在此范围内则应重新计算。

传热面积裕度合适,该换热器能够完成生产任务。

3.5换热器内压降的核算

1、管程阻力

对于上式中:

ΔP

1、ΔP

2————————————分别为直管及回弯管中因摩擦阻力而引起的压降,P

a;F

t————————————————结垢校正因子,对Φ25mm×2.5mm

管子取1.4

,对Φ19mm×2mm

管子取1.5

;N

P————————————————管程数;N

S————————————————串联的壳程数;N

S=1, N

P=4

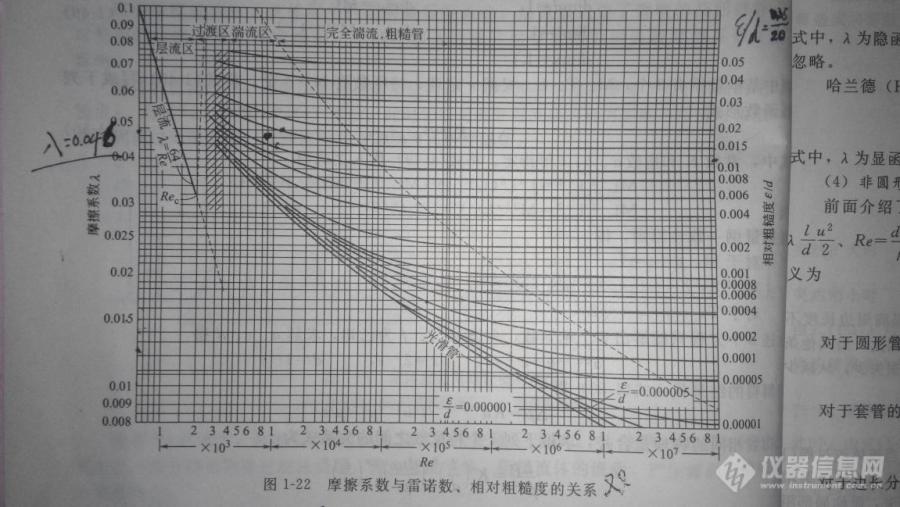

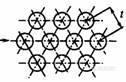

查对数坐标

(ε/d,Re)得,

ε/d=0.25mm/20mm=0.0125,此图为莫迪图

![]()

图7查得λ=0.046;算得 u

i=5.93m/s; 查得ρ=12.5kg/m

3 因此流体阻力在允许范围内。

2、壳程阻力,按下式计算:

式中

ΔP0—————————壳程总阻力损失引起的压降,

Pa;

ΔP1‘——————————流体横向通过管束的压降

,Pa;

ΔP2’————————流体通过折流板出口处的压降,

Pa;

Ft—————壳程结垢校正系数,液体取

1.15,气体取

1.0;

上式中

F—————————管子排列方法对压降的校正因子,对正三角形排列

F=0.5,对正方形错列

F=0.4,对正方形排列

F=0.3;

f0—————————壳程流体的摩擦系数,当

Re>500时,

f0=5.0Re-0.228;

NB—————————折流挡板数;

h——————————折流单板间距;

u0——————————按壳程流通截面积S

0计算的流速,m/s;

其中

NS=1,Ft=1,;

流体流经管束的阻力:

流体通过折流板缺口处的阻力:

由于该换热器管程流体的操作压力较高,阻力适宜。

3.6 壳体壁厚确定

其他部件

此设计的折流板为固定折流板,需要设拉杆和定距管,当换热气壳体直径小于

600mm时,拉杆数量可取

4,其直径为

10~12mm;当壳体直径大于

800mm时,拉杆数量可取

6~8,其直径为

12mm。

在这里

Di=700mm,拉杆取

5,直径为

12mm。

设计评述与体会

首先,通过这次课程设计使我拥有很大的收获。通过课程设计,我将之前学过的理论知识在实际的设计工作中综合地加以利用,同时在观察和思考问题时能够把握住要点,充分理解。这次设计,培养了我对压力容器设计的兴趣。明确了设计的思想理念;掌握一些容器设计有基本方法和步骤,为以后进行设计工作方面打下了良好的基础。另外还使我能训练地应用有关参考资料、计算图表、手册;熟悉有关的国家标准,为成为一个工程技术人员在培养基本技能。

在此次设计中使我能够设计前应做好计划,能够学习相关基础知识,借鉴参考书上的实例,对别人的设计多问几个为什么,向指导老师以及同学咨询,与同学讨论。

我们通过对word文档的制作能够在其中更多的掌握技巧性知识,能够自己独立完成编版问题。

最后,我想说:通过课程设计,使我的各方面的能力得到提高和增强,不仅在英语和计算机能力得到提高,还有增强了我的独立思考和创新能力。但是由于水平的有限,在设计过程中一定存在许多疏漏和不够合理之处,恳请各位老师批评指正。

参考文献

【1】上海化工工业设计院石油化工设备设计建设组《化工设备图册》热交换器[M]1975.6;

【2】马晓讯 夏素兰 曾庆荣等.《化工原理》.北京.北京工业出版社,2014

【3】马江权 冷一饮等编《化工原理课程设计》.北京.中国石化出版社出版,2014

【4】王志魁主编《化工原理》[M] 第三版 北京 化学工艺出版社 2004.10;

【5】黄璐 王保国等编《化工设计》第一版.北京.化工工艺出版社 2007.9;

【6】兰州石油机械研究所主编《换热器》[M]工出版社出版 北京 1988.8

【7】伊先清 吴元欣主编《化工设计》[M] 石油工业出版社 2005.6 北京;

【8】《李国庭 陈焕章 黄文焕编著化工设计概论》[M] 化学工业出版设 北京, 2008.7;

【9】申迎华 郝晓刚主编《化工原理课程设计》[M] 化学工业出版社 北京 2007

附录

附录1

换热器 主要结构尺寸和计算结果参数 | 管程 | 壳程 |

流率kg/h | 5280 | 62028 |

进出口温度/℃ | 223(223) | 50(200) |

压力MPa | 2.5 | 0.5 |

定性温度/℃ | 223 | 125 |

密度kg/m3 | 12.5 | 4.225 |

定压比热容(KJ/kg.℃) | 4.634 | 1.046 |

黏度/Pa.s | 0.000123 | 0.000022 |

热导率/[W/m.℃] | 0.643 | 0.0314 |

普朗特常数 | 0.8864 | 0.7329 |

型式 | 浮头式换热器 | 壳程数 1 |

壳体内径/mm | 700 | 台数 1 |

管径/mm | 25 | 管心距/mm 32 |

管长/mm | 6000 | 管子排列 正三角形 |

管数目(根) | 252 | 折流板数/个 9 |

传热面积/m2 | 115 | 折流板间距/mm 600 |

管程数 | 4 | 材质 碳钢 |

主要计算结果 | 管程 | 壳程 |

流速m/s | 5.93 | 44 |

| 表面传热系数[W/m2.℃] | 1855 | 363 |

污垢热阻/(m2.℃/W) | 0.00008598 | 0.00008598 |

阻力/Pa | 20676 | 128000 |

热流量/KW | 2700 |

传热温差/K | 98 |

传热系数[W/m2.℃] | 272 |

裕度/% | 17.18 |

(A)

(A)  (B)

(B)  (C)

(C)