3 超净高纯试剂的应用

3.1 湿法清洗

超净高纯试剂的主要用途,一是用于基片在涂胶前的湿法清洗,二是用于在光刻过程中的蚀

刻及最终的去胶,三是用于硅片本身制作过程中的清洗。

硅圆片在进行工艺加工过程中,常常会被不同的杂质所沾污,这些杂质的沾污将导致IC的产

率下降大约50%。为了获得高质量、高产率的集成电路芯片,必须将这些沾污物去除干净。有关沾

污类型、来源和常用清洗试剂见表2。

![]()

3.2 湿法蚀刻

湿法蚀刻是指借助于化学反应从硅圆片的表面去除固体物质的过程。它可发生在全部硅圆片

表面或局部未被掩膜保护的表面上,其结果是导致固体表面全部或局部的溶解。湿法蚀刻依蚀刻对象的不同可分为绝缘膜、半导体膜、导体膜及有机材料等多种蚀刻。

3.2.1 绝缘膜的蚀刻

绝缘膜蚀刻包括图形化二氧化硅(SiO2)膜的蚀刻和氮化硅(Si3N4)膜蚀刻。其中图形化二氧化硅膜采用缓冲氢氟酸蚀刻液(BHF)进行蚀刻,其目的是为了保护光刻掩膜和掩膜下的绝缘层。氮

化硅膜在室温下用氢氟酸或磷酸进行蚀刻。

3.2.2 半导体膜蚀刻

主要是指单晶硅和多晶硅的蚀刻,通常采用混合酸蚀刻液进行蚀刻。

3.2.3 导体膜蚀刻

在Si材料集成电路中,金属导线常采用Al、Al-Si合金膜,湿法蚀刻图形化后Al和Al-Si金属膜常采用磷酸蚀刻液进行蚀刻。

3.2.4 有机材料蚀刻

主要是指光刻胶在经过显影和图形转移后的去胶。常用的正胶显影液有四甲基氢氧化铵,去胶剂可采用热的过氧化氢-硫酸氧化去胶或采用厂家提供的专用去胶剂或剥离液来去除胶膜。

4 超净高纯试剂的制备及配套处理技术

4.1 工艺制备技术

超净高纯试剂的生产,其关键是针对不同产品的不同特性而应采取何种提纯技术。目前国内

外制备超净高纯试剂的常用提纯技术主要有精馏、蒸馏、亚沸蒸馏、等温蒸馏、减压蒸馏、低温蒸馏、升华、气体吸收、化学处理、树脂交换、膜处理等技术,这些提纯技术各有特性,各有所长。不同的提纯技术适应于不同产品的提纯工艺,有的提纯技术如亚沸蒸馏技术只能用于制备量少的产品,而有的提纯技术如气体吸收技术可以用于大规模的生产。

4.2 颗粒分析测试技术

随着IC制作技术的不断发展,对超净高纯试剂中的颗粒要求越来越严,所需控制的粒径越来

越小,从5Lm到1、0.5、0.2Lm及到目前的0.1Lm,因此对颗粒的分析测试技术提出了更高的要求。颗粒的测试技术从早期的显微镜法、库尔特法、光阻挡法发展到目前的激光光散射法。进入

20世纪90年代,为了能够尽快地反映IC工艺过程中颗粒的真实变化,把原来的离线分析(取样在实验室分析)逐步过渡到在线分析。这就要求在技术上解决样品中夹带气泡的干扰问题,因为任何气泡在检测器内均可被当做颗粒而记录下来。气泡主要来源于样品中所溶解的气体、振荡或搅拌

产生的气泡、温度高使样品挥发产生的气泡及管线不严而引起的气泡等。目前在线测定采用间断在线取样,在加压状态进样,进行颗粒测定,较好地解决了气泡的干扰问题。

颗粒在线检测传感器采用了固态激光二极管技术,因而可设计得很小、很轻,又坚固耐用,并可密封在线布置,仪器对超净水和超净高纯试剂的检出限可达0.1Lm。传感器的电学系统采用低压

直流电源,因而能在潮湿和易燃环境中进行颗粒测定。

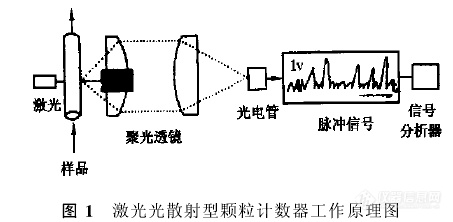

激光光散射型颗粒计数器的作用就是测量单个粒子通过狭窄的光束时所散发出来的散射光的

强度,其工作原理如图1所示。

![]()

4.3 金属杂质分析测试技术

随着IC技术的不断发展,对金属及非金属杂质含量的要求越来越高,从原来控制的ppm级,

发展到超大规模集成电路控制的ppb级及到极大规模集成电路的ppt级。而在分析测试手段上,

原有的手段不断被淘汰,新的手段不断被推出。目前常用的痕量元素的分析测试方法主要有发射光谱法、

原子吸收分光光度法、火焰发射光谱法、石墨炉

原子吸收光谱、等离子发射光谱法(ICP)、电感耦合等离子体-质谱(

ICP-MS)法等。随着IC技术向亚微米及深亚微米方向的发展,

ICP-MS法将成为金属杂质分析测试的主要手段。

4.4 非金属杂质分析测试技术

非金属杂质的分析测试主要是指阴离子的测试,最为常用的方法就是

离子色谱法。

离子色谱法是根据离子交换的原理,由于被测阴离子水合离子半径和所带电荷不同,在阴离子交换树脂上造成分配系数不同,使阴离子在分离柱上得到分离,然后经过抑制柱去除洗脱液的导电性,采用电导检测器测定Cl-、NO3-、SO42-、PO43-等离子。

4.5 高纯水技术

超净高纯试剂的制备离不开超纯水,它既直接用于超净高纯试剂的生产,又用于包装容器的

超净清洗,其质量的好坏直接决定着超净高纯试剂产品的质量。同时,超纯水又是最纯、最廉价的清洗剂,就当今的水处理技术而言,已可将水提纯至接近理论纯水,电阻率可达18.25M·8·cm(25℃)。超纯水在制备过程中需要控制和测试的项目主要有残渣、可氧化的总碳量(TOC)、颗粒

物质、细菌、被溶解的二氧化硅、电阻率、离子浓度等。

4.6 包装技术

超净高纯试剂大多属于易燃、易爆、强腐蚀的危险品,且随着微电子技术向深亚微米技术水平的发展,对其产品的质量提出了越来越高的要求,即不仅要求产品在贮存的有效期内杂质及颗粒不能有明显的增加,而且要求包装后的产品在运输及使用过程中对环境不能有泄漏的危险。另外,必须使用方便且成本低廉,所有这些都对包装技术提出了更高的要求。

于超净高纯试剂包装容器的材质首先必须耐腐蚀,其次不能有颗粒及金属杂质的溶出,这样

才能确保容器在使用点上不构成对超净高纯试剂质量的沾污。

目前最广泛使用的材料是高密度聚乙烯(HDPE)、四氟乙烯和氟烷基乙烯基醚共聚物(PFA)、聚四氟乙烯(PTFE)。由于HDPE对多数超净高纯试剂的稳定性较好,而且易于加工,并具有适当的强度,因而它是超净高纯试剂包装容器的首选材料。HDPE的关键是与大多数酸、碱及有机溶剂都不发生反应,也不渗入聚合物中。HAc、HF、H2SO4会侵蚀低密度聚乙烯(LDPE)而使其结晶度增加。HDPE允许在室温下存放,但温度升高后,浓硫酸会浸蚀HDPE而生成衍生物,导致“酸暗”。在室温下也不能贮存硝酸、HAc,因硝酸会使聚合物断裂,HAc会引起树脂龟裂。对于使用周期较长的管线、贮罐、周转罐等,可采用PFA或PTFE材料做内衬。超净高纯试剂包装所选用的HDPE材料要经过严格的试验考核,因为不同级别的聚乙烯材料具有不同的颗粒脱落特性。

5 如何发展超净高纯试剂

随着微电子技术的快速发展,对与之配套的超净高纯试剂的要求也越来越高。为了使超净高

纯试剂能够满足微电子技术发展的需要,超净高纯试剂的研究开发及生产水平应与微电子技术的

发展保持同步或超前发展。目前国际上用于0.2~0.6Lm工艺技术的超净高纯试剂已经实现了规模生产,0.09~0.2Lm工艺技术用超净高纯试剂进入批量生产,小于0.09Lm工艺技术用超净高纯试剂也已提供产品,正在进行规模试生产。今后我国首先应重点进行适用于0.2~0.6Lm工艺技术用超净高纯试剂的研究开发,同时为了适应“十五”以后发展的需要,还应进行适用于0.09~0.2Lm工艺技术加工所需超净高纯试剂的前期研究。只有这样,才能确保我国的超净高纯试剂产业能够与国际发展步伐保持一致,并且能及时满足国内IC行业生产的急需。另外,由于国内在基础配套方面基础比较薄弱,在进行超净高纯试剂深入研究的同时,还应该进行相关配套技术如超纯水、包装容器材质、工艺设备材质等技术的研究。同时,还需进行0.1Lm颗粒、ppt级金属杂质及ppb级非金属杂质分析测试方法的研究,以确保超净高纯试剂制备的完整性,为建立完善的质量保证体系奠定坚实的基础。