1. 前言 通过前两篇帖子对莱尔德公司各种热界面材料技术参数的分析可以看出莱尔德公司对热界面材料的热性能测试采用了四种测试方法,分别为改进的ASTM D5470方法、HOTDISK方法、闪光法和实际导热性能考核法。这四种方法也是目前业界普遍认可和使用的方法,下面将简要介绍这四种方法在热界面材料热性能测试评价中的具体应用。

2. 改进的ASTM D5470方法 ASTM D5470导热型电绝缘材料热传输性能标准测试方法(Standard Test Method for Thermal Transmission Properties of Thermally Conductive Electrical Insulation Materials)是热界面材料的传统测试方法,应用十分广泛。按照该标准的描述,D5470适用于以下三类热界面材料的测试:

(1)Type 1:在受到应力后显示出无限形变的粘性液体。包括液态混合物,如油脂,胶及相变材料。这些材料不显示出弹性特征,在移除应力后无回复到原始状态的趋势。

(2)Type 2:粘弹性固体。形变应力并最终与材料内部的应力保持平衡,因而限制了更大的形变。如凝胶,软硬橡胶。这些材料显示出与材料厚度相关的线性弹性特征。

(3)Type 3:微小形变的弹性固体,包括陶瓷,金属以及某些塑料。

ASTM D5470的主要功能在于测量材料的热阻,但如果试样与热阻仪的接触热阻较之试样自身热阻非常微小(一般小于1%),则可以通过测出的热阻及试样厚度直接计算出被测试样的导热系数。需要特别注意的是此时得到的导热系数为等效导热系数或表观导热系数,是被测试样在试样平均温度下的导热系数。

如果试样与热阻仪的接触热阻比较大,那么试样的等效导热系数可在一些列试验后排除接触热阻后精确得出。即先测试不同厚度试样的热阻,再绘制出热阻对厚度的坐标图,则绘制出的直线斜率的倒数即为试样的等效导热系数。在零厚度时的热阻即为试样与热阻仪两接触面的接触热阻之和。

ASTM D5470方法的测量原理和相应的热阻测定仪如图 2.1所示。

![]()

图 2.1 ASTM D5470测量原理和相应的热阻测定仪

目前绝大多数热阻测定仪都对ASTM D5470方法进行了改进,主要的改进点体现在以下两方面:

(1)ASTM D5470方法中规定热阻测量过程中的加载压力为100 500psi。就算最小的100psi加载压力也常常超过热界面材料实际工程应用时的加载压力。因此,热阻测定仪一般都把这个加载压力进行了调整,加载压力可以精确的控制到最小1psi,这样就可以满足不同工况下的热界面材料热阻测量。

(2)增加了在线厚度测量装置,可以实时测量试样加载后的厚度。

需要注意的是ASTM D5470是一种相对法(或二级方法),这种方法是采用已知导热系数的高导热材料作为热流计来测量流经试样上的热流密度。因此,热流密度的测量准确性首先要取决于热流计材质导热系数的测量准确性。

3. HOTDISK方法 HOTDISK方法是一种瞬态测量方法,又称为瞬态平面热源法。HOTDISK方法作为一种绝对的热导率测量方法,在理论上可以达到很高测量精度。在被测试样尺寸和其它要素满足测试方法规定的边界条件时,热导率的测量范围理论上可以没有限制。因此,对于均质材料,采用瞬态平面热源法不失为一种操作简便和测量精度高的有效方法,在温度不高的范围内(-196℃~200℃),这种方法可以作为一种标准方法来使用,并与其它热导率测试方法一起形成有效的补充和相互比对,甚至可以用于校准其它测试方法。

瞬态平面热源法已具有国际标准测试方法,即ISO 22007-2:2008 Plastics-Determination of thermal conductivity and thermal diffusivity-Part 2: Transient plane heat source (Hot Disk) method。

如图 3.1所示,Hot Disk探头是一种两片绝缘薄膜夹持双螺旋金属薄带的薄片结构,绝缘薄膜既起到强度支撑作用又具有电绝缘功能,整个HOTDISK探头既作为通电发热源又作为温度探测器使用。

在测试过程中,HOTDISK探头被夹持在两个被测试样中间,在试样和探头温度达到恒定后,在探头上加载一个短时间的固定电流,探头通电后产生热量,热量向四周的被测试样进行散热,使得探头和试样的温度升高。探头和试样的温度上升范围一般为0.5~5℃,通过测量探头的电阻变化可以获得探头温度整个变化过程,然后根据加载电流的大小和时间以及其它参数,可以计算出被测试样的导热系数。

![]()

图 3.1 HotDisk探头

HOTDISK方法针对不同的被测试样厚度有不同的测试模型和测试形式,针对众多形式的热界面材料,HOTDISK方法一般采用三种测试模型和相应软件,分别是块状模型、薄板模型和薄膜模型。

3.1. HOTDISK块状试样测试方法 在块状试样测试方法中,如图 3.2所示,要求HOTDISK探头在通电加热所发出的热量,在整个测试过程中热量(或热波)不能达到试样的边界。由此可见,在块状试样测试时,被测试样尺寸要求较大较厚,从而满足测试模型要求。

![]()

图 3.2 HOTDISK块状试样测试模型

在众多热界面材料中,导热脂和导热胶类热界面材料非常适合采用HOTDISK块状试样测试方法进行导热系数测量,如图 3.3和图 3.4 所示就是采用HOTDISK块状测试方法对导热脂和导热胶片测试时的试样及探头安装形式。

![]()

图 3.3 HOTDISK法块状形式测试中的导热脂试样和探头装配形式

![]()

图 3.4 HOTDISK法块状形式测试中厚片状导热胶试样和探头装配形式

对于热界面材料,在HOTDISK块状法测量过程中,被测试样的最小厚度一般为20~25mm,最佳厚度最好在40mm以上,导热系数测量范围为0,005~500 W/(mK),导热系数测量重复性为±2%。

3.2. HOTDISK薄板试样测试方法 对于薄板或薄片状材料,HOTDISK方法中有专门的测试模型和相应软件模块用于导热系数测量,所测试的导热系数是试样整体的导热系数,而不是面内方向的导热系数。如图 3.5所示,测量时先选择两块厚度一致的样品,精确测量样品厚度后,将两块薄板样品分别放置于探头的两边,然后用两块相同材质的绝热隔热材料压紧,使探头与样品之间没有空隙,以保证探头产生的所有热量均为样品所吸收。

![]()

图 3.5 HOTDISK方法测试薄板试样时的试样安装方式

薄板样品的直径或边长一般应大于50mm。每片样品的厚度可以从0.2mm至5mm不等,这取决于探头半径。薄板试样测试方法与块状试样测试方法有些类似,主要的区别有两点:

(1)被测薄板试样的外侧要用绝缘低导热材料压紧,使得试样四周的热损失与探测器加热量相比非常小。

(2) 在试样中的热流传递主要在薄板试样面内方向上进行,所以HOTDISK薄板测试模型假设试样是无限大平板热传递模型。

在采用HOTDISK薄板测试方法测试过程中,被测试样的直径或变成应大于50mm,薄板厚度范围为0.1~10mm,导热系数测量范围为10~500 W/(mK),在某些情况下导热系数测试方法可以为1~10 W/(mK),对于某些导热系数非常高的薄板材料则需已知比热容,导热系数测量重复性小于±2%。

3.3. HOTDISK薄膜试样测试方法 对于薄膜材料(电绝缘),HOTDISK方法中采用了薄膜测试模型和相应的软件模块用于导热系数测量,所测试的导热系数是试样整体的导热系数,而不是面内方向的导热系数。如图 3.6所示,测量时先选择两片厚度一致的薄膜样品,精确测量薄膜样品厚度后,将两块薄膜样品分别放置于探头的两边,然后用两块相同的不锈钢块压紧,使探头与样品之间没有空隙,以保证探头产生的所有热量均为样品所吸收。

![]()

图 3.6 HOTDISK方法测试薄膜试样时的试样安装方式

在进行薄膜试验测试前要进行探头校正,即将探头放置于图 3.6所示的不锈钢压块的两个凸出面之间,然后用样品夹具固定,使探头与不锈钢之间没有空隙,以保证探头产生的所有热量均被不锈钢压块样品所吸收。

在采用HOTDISK薄膜测试方法测试过程中,被测试样厚度范围为20~600μm,导热系数测量范围为0.05~2 W/(mK),导热系数测量重复性小于±3%。

需要注意的是,在HOTDISK法测量过程中,被测试样一般没有加载力或加载力很小,对于试样的加载也是为了让被测试样贴紧探头减少探头与被测试样之间的热阻。另外,在采用HOTDISK块状测试方法时,并不需要知道被测试样的厚度和其他参数,只需知道测试温度(有时可能还需要已知湿度和真空度),就可以测量出被测试样在此温度(或湿度、真空度)下的导热系数。同时,HOTDISK方法所测量的导热系数,并不是采用ASTM D5470方法时所获得的一个温度区间内的等效导热系数。

通过以上HOTDISK测试方法可以看出,HOTDISK方法是直接测量出被测试样的导热系数,而且测量不确定度很小,显然比ASTM D5470方法更具有明显的优势,这也是这种方法逐渐成为热界面材料主流测试方法之一的原因。

4. 闪光法 从上述的各种热界面材料中可以发现,有些热界面材料厚度非常小,基本属于薄膜类材料,如导热胶带和绝缘型相变材料片,而且有些热界面材料属于电导体,如石墨垫片。这些材料的厚度基本在200μm以下,采用上述的ASTM D5470和HOTDISK方法已经很难准确测量,而且已经无法进行高温下测量,特别是进行薄膜材料各个方向上导热系数的测量。而闪光法则可以很方便的进行这些较薄试样各个方向上的热扩散系数的测量,然后通过其他测量方法获得的比热容数据和密度数据,就可以计算出导热系数测量。

闪光法是一种经典的测试方法,基于的标准为ASTM E1461闪光法测定热扩散率的标准试验方法(Standard Test Method for Thermal Diffusivity by the Flash Method )。闪光法包括两种测量模型,一种是测试试样厚度方向上的热扩散率,另一种是测量试样面内方向上的热扩散率。这两种测量模型主要在于试样夹具和数据处理方式的不同,这里只介绍试样夹具,对于测试数据方法的不同将另文单独介绍。

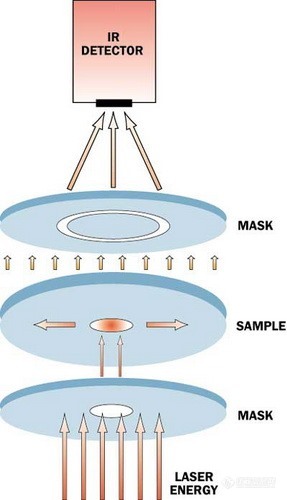

对于厚度方向上的热扩散率测量,薄膜材料热扩散率测量原理和薄膜夹具结构如图 4.1所示。非常短的闪光脉冲,均匀照射被测试样前表面,试样受热后热量沿着试样厚度方向圆心试样背面传递。在试样的背后有相应的探测器,用以测试薄膜样品中心处的温度升高信号。

![]()

图 4.1 闪光法厚度方向热扩散率测试原理和测量装置结构示意图

对于面内方向上的热扩散率测量,薄膜试样夹具结构如图 4.2所示。非常短的闪光脉冲,均匀照射一个夹持有样品的夹具前表面,部分脉冲光透过夹具前表面的中心孔照射在被测试样的中心位置,样品中心受热后,热量由中心沿着薄膜面内向外缘传递。在被测试样后的另一个夹具背面有相应的探测器,用以测试距离薄膜样品中心处固定距离的温度升高信号。

![]()

图 4.2 闪光法面内方向热扩散率测试薄膜试样夹具结构示意图

在采用闪光法测试过程中,被测试样直径范围为12.5~25.4mm,最大厚度为6mm,热扩散率测量范围为0.01~1000 mm^2/s,导热系数测量范围为0.1~2000W/(mK),热扩散率测量重复性小于±2%,导热系数测量重复性小于±4%。

5. 实际导热性能考核法 从以上几种测试方法可以看出这些方法并不能模拟在实际工况条件下热界面材料的热性能考核和测试评价,特别是不能进行各种不同环境压力下和老化过程中的热界面材料可靠性试验评价,为此就需要设计专门装置来进行热界面材料的可靠性考核评价试验。

一般的热界面材料可靠性考核试验装置主要是用于不同温度、湿度和温度老化全过程中的热性能实时测量,由此全过程的测试结果来了解热界面材料热性能的变化情况,为热界面材料的可靠性评估提供数据。为此就要求考核试验装置要尽可能模拟热界面材料在实际装配应用中的各种工况,还要尽可能的满足ASTM D5470热阻测试方法,同时还需要保证以下几个试验参数的稳定性和重复性:

(1)流经试样的热流密度。

(2)加载到试样上的压力。

(3)接触表面的平整度。

(4)接触面的粗糙度。

(5)机械测试结构。

以上试验参数需要在整个可靠性考试试验的全过程中保持相同,并在不同热界面材料类型的被考核试样和热阻测量之间也保持相同。由此可见,一个非常重要的因素是在各种环境测试考核过程中选择测试压力绝对值和保持此压力恒定的方法。为了满足以上要求,热界面材料热阻性能考核试验装置中对试样的夹持一般采用图 5.1所示的结构形式。

![]()

图 5.1 热界面材料热阻性能考核试验装置中试样夹具结构示意图

在图 5.1所示的试样夹具中,采用了两个完全相同的表面镀镍铜块,需要考核的试样夹持在这两铜块中间。加载到被测试样上的压力通过两个弹簧机构进行控制,弹簧机构布置在夹具的两侧。

采用弹簧加载这种形式会在不同试样和不同试验条件下使压力产生约15%的波动,但在相同试样的重复性测量中这个压力波动小于2%。

铜块表面镀镍是为了改善铜块的耐腐蚀性,镀镍后铜块表面粗糙度要小于10μm、平面度要小于30μm。尽管铜块的平行度会代入整体测量误差,但铜块的表面特性则是影响测量精度的重要因素,这是由于很多被考核热界面材料厚度仅为100μm量级,而且导热脂这类材料的实际使用厚度还要更低。

在考核试验过程中,将装配好试样的夹具放入试验考核装置中,由试验装置产生相应的热功率并使热流流经被测试样,如图 5.2所示。

如图 5 2所示的考核试验装置遵循ASTM D5470热阻测量原理和测试模型,在考核试验中流经试样的热流和试样两端的温差保持恒定。

通过以上试样夹具和考核试验装置,可以实现以下目标:

(1)可以在各种环境条件下对热界面材料进行考核试验。

(2)可以测量相同热界面材料在不同考核试验之间的重复性。

(3)可以保持考试试验过程中被测试样的力热条件稳定性。

![]()

图 5.2 热界面材料热阻考核试验装置结构示意图

在热界面考核试验装置中,加载到被测试样上的压力连续控制范围为0.02 ~ 0.2MPa,试样直径为50mm,最大加热功率为600W,那么流经试样的最大热流密度约30W/(cm^2)。依据不同被测试热阻,被测试样上的温度差在5 ~ 100K范围。在考核试验中,被测试样表面最高温度限制在150℃,而且要求在加热器和制冷器表面采用额外的热界面材料以减小接触热阻。

6. 结论 导热系数是热界面材料本身的性能参数,但是测试方法不同可能导致最后的测试结果偏差很大,测试温度、试样形式、和采用的测试方法及仪器等都会对导热系数的测试结果产生影响。通过以上对热界面材料热性能四种主要测试方法分析可以看到,四种测试方法基本覆盖了热界面材料的热性能测试和考核评价,四种方法各有特点和优势。在实际应用中,需要针对不同的热界面材料类型和使用要求选择相应的测试方法,以下是这四种测试方法在热界面材料中的应用范围:

(1)ASTM D5470方法主要是用于测量不同温度和压力下的热界面材料热阻。

(2)HODISK方法主要用无压力导热脂和导热胶在不同温度下的导热系数测量。

(3)闪光法主要用于测量无压力薄板和薄膜类热界面材料在厚度和面内方向上的导热系数测量。

(4)实际导热性能考核法主要用于模拟热界面材料在实际装配使用时的各种环境条件,并在这些条件下进行热界面材料的可靠性试验考核。

从这四种测试方法的特点和应用范围还可以得出一个重要结论就是这四种测试方法基本不能进行相互之间的对比测量,这主要是因为四种测试方法的测试模型和边界条件都不一样。如果一定要进行对比测试,也只能在ASTM D5470方法和实际导热性能考核法之间、HOTDISK方法和闪光法之间进行有限的比较。