根据T与6σ的相对大小可以得到图3的三种典型情况。Cp值越大,表明加工精度越高,但这时对设备和操作人员的要求也高,加工成本也越大,所以对Cp值的选择应根据技术要求与经济性的综合考虑来决定。当T=6σ,Cp=1,从表面上看,似乎这是既满足技术要求又很经济的情况。但由于过程总是波动的,分布中心一有偏移,不合格产品率就要增加,因此,通常取Cp大于1。

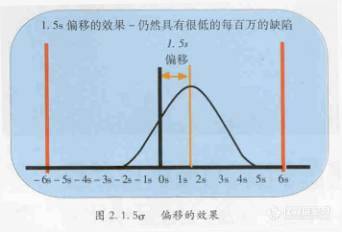

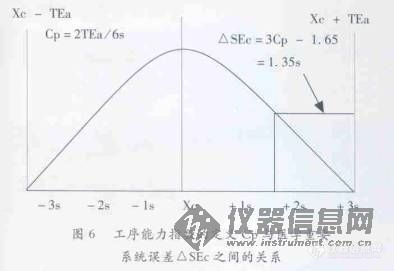

如果过程存在偏倚(bias),则过程能力指数的度量称为Cpk,其计算公式为:Cpk=(T-偏倚)/3s。如果公差规范是12%,标准差s为2%,偏倚为0.0%,则Cpk为2.00,其具有理想的能力,即是6σ过程,因为6s在公差范围之内。如果公差规范是12%,标准差s为4%,偏倚为0.0%,则Cpk为1.00,其具有最低的生产过程能力,且相当于3σ。如果公差规范是12%,标准差s为2%,偏倚为3.0%,则Cpk为1.50。尽管其过程类似于当没有偏倚时情况,1.5σ的偏倚的影响实际上降低了过程能力,使得相当于4.5σ过程。如果进行适当的控制,仍然可认为该过程是良好的生产过程,如果可能,理想情况是消除偏倚口

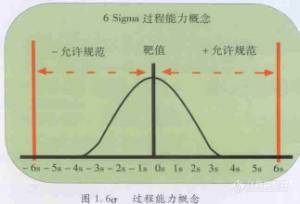

一般,对于工序能力制定了如表1所示的标准。从公式1可知,当Cp=1.33,T=8σ,这样整个质量特性值的分布基本上均在上下规格限之内,且留有余地,见图3的情况A。因此,可以说Cp≥1.33时工序能力充分满足质量要求。其余可类推。需要说明的是,随着时代的进步,对于高质量、高可靠性的"6σ"情况,甚至要求Cp达到2以上,所以Cp≥1.67时认为工序能力过高的说法应视具体情况而定。图4显示的是工序能力等级的划分。